MIM Tech Alfa, tamaina txikiko piezentzako teknologia berritzailea

Eibarko Alfa Talde historikoan integratutako MIM Tech Alfa S.L. enpresak tamaina txikiko piezak fabrikatzeko teknologia berritzaile bat eskaintzen du (MIM – Metal Injection Moulding), eta teknologia horri esker posible da zehaztasun handiagoa izatea eta kostuak merkatzea. Konpainiak SPRI Taldearen laguntza jaso du BDIH Konexio programaren bitartez, zeinarekin Basque Digital Innovation Hub-ek ETEen eskura jartzen baitu fabrikazio aurreratuko aktibo eta zerbitzuen sare konektatu bat prestakuntzarako, ikerketarako, testak egiteko eta baliozkotze prozesuetarako.

MIM Tech Alfa 2004an sortu zen. Une hartan, altzairuaren mikrofusioa zen Alfa Taldearen negozioetako bat, eta aukera ikusi zuten negozio horretan MIM teknologia aplikatzeko osagarri bezala. “Ez zen izan erraza, teknologia sortu berria baitzen” azaldu dute enpresako kudeatzaile Asier Aguirrebeñak eta I+G-ko arduradun Unai Andrések.

“Hasteko, mikrofusioko bezeroen zorroa erabiltzen hasi ginen. Asko kosta zitzaigun haiei ikusaraztea teknologia honek funtzionatzen zuela, eta lan tekniko-komertzial eskerga egin behar izan genuen, batik bat atzerrian” gaineratu dute. Enpresak konponbide integrala eskaintzen die MIM bezeroei, hots, muntatzeko prest dagoen pieza bat, “eta inguruko enpresak baliatzen ditugu amaierako pieza eskaintzeko”.

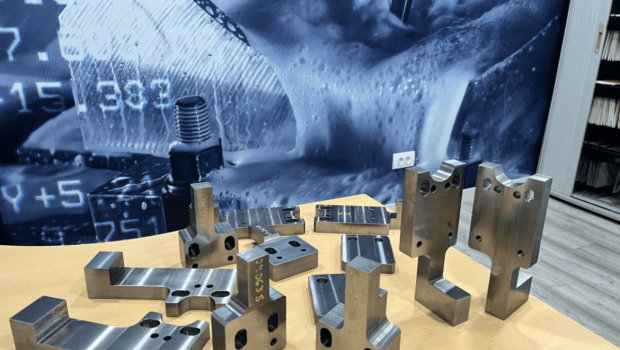

MIM teknologia berritzaileak erabiltzen duen lehengaia nahasketa bat da, metal hautsa eta aglutinatzailea (feedstock) konbinatzen dituena, eta “lehendabizi egiten dena da nahasketa horri forma eman injekzio bidez. Plastikoak aukera ematen du metal hautsa presio altuan injektatzeko eta piezak behar duen forma emateko. Bigarren fasean, plastikoa ezabatzen dugu prozesu kimiko baten bidez, eta azkenik, piezak sinterizatu egiten dira, uzkurtu egiten dira metalezko piezaren amaierako egitura lortu arte”. Prozesu horri esker, “piezek % 96-99 bitarteko dentsitatea izan ohi dute, oso porositate gutxirekin. Propietateak altzairu urtuaren oso antzekoak dira”.

“Behin MIM prozesua amaitutakoan posible da bestelako tratamenduak egitea, bezeroak eskatzen duenaren arabera (termikoak, azalekoak, herdoilaren aurkakoak…). Ondorengo operazio horiek azpikontratatu egiten ditugu, eta gure zaintzapean garatzen dira beti. Giltza eskuan proiektuak egiten ditugu, hau da, bezeroari amaierako pieza ematen diogu”.

MIM Tech Alfa da Euskadin teknologia hau erabiltzen duen enpresa bakarra, eta beste bat baino ez dago Estatuan.

Hiru ezaugarri

Lehiakor izateko, teknologia honek hiru ezaugarri behar ditu: pieza txikiak, konplexuak eta serie handiak. “Gure piezen pisua gramo batetik 150-200 gramora bitartekoa izan daiteke, baina gehienak 60 gramotik beherakoak dira. Geometriak konplexua izan behar du, sinplea bada merkeago ateratzen delako beste metodo batzuekin. Eta fabrikazio-bolumen handia behar du, hasi hainbat mila unitatetik eta milioika unitateraino. Ez da zentzuzkoa urtean 150 pieza egitea, horretarako behar den moldea garestia baita”.

Enpresa honek defentsa, sarrailagintza eta tresneria sektoreetarako egiten du lan nagusiki. Bere esportazioa produkzio osoaren % 80koa da, gehienbat Europara esportatzen duelarik, eta Europa barruan Alemaniara.

Une honetan 30 pertsona ditu plantillan “eta 50 baino gehiago lanaldi osoan aritzen dira. Gainera, badugu tokiko hornitzailez osatutako sare bat (ia denak EAEkoak): molde fabrikatzaileak, tratamendu termikoak, etab. Horrela, lanpostu asko mantentzen dira” diote. Plantillako kideen batez besteko adina 37 urtekoa da. “Gazteak dira eta badute jakin-mina. Bultzada bat da, etengabe hobetzen jarraitzeko”.

Enpresaren urteko fakturazioa 10 milioi ingurukoa da, eta hortik % 7a bideratzen da, gutxi gora-behera, I+G-ra. “Hazten ari gara. Administrazio kontseiluak 1,5 milioi euroko inbertsio bat onartu du produkzio gaitasuna handitzeko, fakturazioa bikoiztu egin baita bi urtean”. MIM Tech Alfa konpainia pribilejiatu bat da, COVID-19ak ez baitio eragin. “Pandemia aurretik baino lan gehiago daukagu orain, presentzia dugun sektoreetako eskaera igo egin delako”. Konpainiak hazkunde iraunkorra izan du urtero, % 15 eta % 20 bitartekoa, baina azken bi urteetan asko hazi da.

BDIH Konexio programaren laguntza lantegia automatizatzeko erabili da. Zehazki, plataforma autonomo robotizatu bat instalatu dute, Tekniker teknologi zentroaren laguntzarekin. “Ikusi genuen enpresan bazeudela toki batetik besteetara eskuz egiten ziren material-mugimenduak, inolako baliorik ematen ez zutenak, eta ez hori bakarrik, denbora eta eraginkortasuna ere galarazten zutenak. SPRIren laguntzari esker, plataforma hau probatu genuen, lantegiko lokalizazioaren eta mapeatzearen fidagarritasuna ziurtatu genuen, ibilbideak zehaztu genituen eta ingurunearekiko bizikidetza ere bai, aldatu egiten baita materialak eta pertsonak mugitzen direnean. Baliozkotze tekniko-ekonomikoa egin genuen eta egiaztatu genuen oso sistema malgua zela. Orain lantegia zabaltzeko prozesuan murgilduta gaude, eta hori bukatutakoan plataforma instalatuko dugu”.

Konpainiaren erronka batzuk dira digitalizazioa eta automatizazioa, batez ere fabrikazio gehigarriari dagokionez, “MIMen antzekoak diren teknologiak baititu. Dagoeneko badaukagu makina bat metalezko fabrikazio gehigarrirako, eta bi Hazitek laguntza lortu ditugu (SPRI Taldearen laguntza-programak), zeintzuetan enpresa desberdinen makinak erabiltzen baititugu teknologia desberdinekin”.

Gainera, negozioa dibertsifikatu nahi dute, eta medikuntzaren sektorean sartu. Aholkularitza bat kontratatu dugu merkatuko analisi bat egin dezan medikuntza sektorean erabiltzen diren piezen inguruan, esaterako robot besoentzako osagaiak. Bestalde, aukera berriak aztertzen ari gara sentsorikaren munduan”. Ingurumen kudeaketari dagokionez, ISO14000 ziurtagiria eskuratu nahi dute, helburutzat izanik urteko % 15eko hazkundea erdiestea.

Lotutako albisteak

ESGI 188 (European Study Group with Industry) Bilbon izango da 2025eko maiatzaren 26tik 30era

Enpresek problema matematikoak aurkezten dituzte azterketa-taldeak konpon ditzan, askotan modelizazio edo optimizazio moduan.

MEPRO Medical Reproductive Solutions, gizarte-helburu teknologia: ugalkortasun maskulinoa berritzen

Gure helburua osasun-profesionalei eta bikoteei antzutasunaren erronkei aurre egiteko tresna berritzaile, seguru eta eraginkorrak eskaintzea da

Kontsulta irekia: Spri Taldearen laneko prebentzio-zerbitzuak definitzeko zure aukera

Sprik merkatuko aurretiazko kontsulta jarri du abian, lan-arriskuen prebentzioaren eta osasunaren zaintzaren sektorearen benetako beharretara egokitutako lizitazioa diseinatzeko. Horren bidez, operadore ekonomikoen ekarpenak bildu nahi dira, kontratazio-prozesu lehiakor, garden eta merkatuko jardunbide egokienekin lerrokatua egituratzeko.

Aloka, profesionalen artean ikus-entzunezko materiala alokatzeko plataforma

Gipuzkoako startup-ak hainbat ekipo eskaintzen ditu, hala nola kamerak, grabagailuak, mikrofonoak, droneak. Mobile World Congress-eko 4YFN biltzarrean parte hartu zuen, SPRI Taldeak kudeatutako stand batekin, webgunea inbertsore eta bezero potentzialei aurkezteko.

Metagra, mende erdiko berrikuntza automobilgintzarako hotzeko estanpazioan

Bergarako enpresa pieza konplexuen fabrikazioan sendotu da, jasangarritasunaren eta berrikuntzaren alde eginez.

Sustatu berrikuntza-proiektuak zure enpresan Fast Track Innobideak ekimenarekin

Fast Track Innobideak Euskadiko enpresa berritzaileen kopurua handitzeko eta sustatzeko sortu zen. Merkatuan ondasun edo zerbitzu berriak sartu dituzten edo enpresan negozio-prozesuak hobetzen dituzten berrikuntza-jarduerak babesten ditu, enpresa lehiakorrago bihurtzeko.

Jon Ander Egaña: “BASQUE FOOD CLUSTERrek elikadura euskal industriaren sektore estrategiko gisa kokatzea lortu du”

Elikatze-katearen euskal elkartea 150 enpresa eta erakunde baino gehiagoren lehiakortasuna hobetzeko lanean ari da, berrikuntzaren garapenarekin, lankidetza-proiektuekin eta teknologien integrazioarekin.

Siteco, 30 urte automatikoki ordaintzeko makinak ekoizten

Arabako enpresak administrazio publikoarekin eta ostalaritza sektorearekin egiten du lan, eta urteak daramatza nazioarteko merkatuan.

Mecanizados Patro enpresak “fidagarritasuna, segurtasuna eta eraginkortasuna” eskaintzen ditu trenbide-sektorean

Serie laburretarako eta luzeetarako pieza espezifikoak fabrikatzen ditu enpresa arabarrak, doitasun handiko lan-tresna eta makinekin.

Lorra, lau hamarkada inguru Bizkaiko nekazaritzako elikagaien kooperatibismoaren funtsezko zutabe gisa

Gaur egun, erakundearen lehentasuna zahartutako sektore honetako erretiroak ordezkatzea da, belaunaldi-erreleboaren bidez.