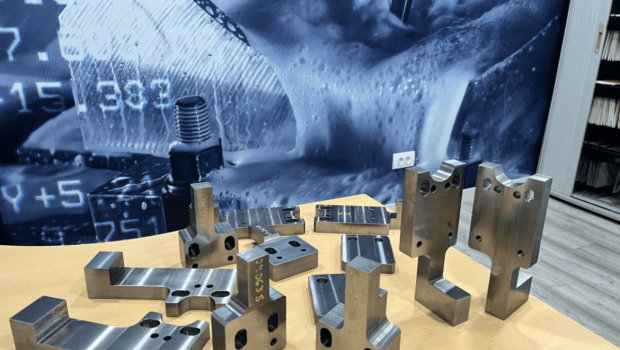

Conoce los activos del BDIH: Célula de fresado de 5 ejes multiproceso

La aparición de los equipos multitarea en la industria ha venido de la mano de la creciente complejidad de sus componentes, con geometrías cada vez más especializadas y nuevas posibilidades en cuanto a diseño y simulación que han llevado al desarrollo paralelo de nuevas técnicas de mecanizado para poder realizar las operaciones y a la necesidad de estos equipos por parte de las empresas para llevar a cabo sus objetivos.

Este activo en particular se compone de dos instalaciones: por un lado, una fresadora que permite operaciones de fresado en cinco ejes y torneado, acompañada de un cabezal angular con carga automática con robot desde el almacén reconfigurable. Por otro lado, un centro de mecanizado dedicado al fresado complejo en cinco ejes y torneado para componentes de grandes dimensiones y con alta velocidad de corte, al igual que el rectificado tanto con cabezal propio como con cabezal auxiliar optimizado para muelas de CBN.

De esta manera, gracias a este activo, las empresas podrán gozar del servicio de una plataforma para el desarrollo de mecanizados complejos en cinco ejes; conjugar en una misma atada y sin necesidad de más movimientos del componente, operaciones de distinta naturaleza integrando procesos convencionales con rectificado con CBN; y, llevar a cabo la monitorización interna de sus accionamientos en términos de potencia, como la monitorización externa del proceso propiamente, obteniendo la magnitud mecánica absoluta de los esfuerzos que estén teniendo lugar en el proceso de arranque.

Caso de uso

Metal Estalki es una empresa ubicada en Zamudio que lleva desde el 2001 ofreciendo sus servicios de recubrimiento PVD a nivel nacional. Los sectores donde operan sus clientes son automoción, estampación y mecanización, aeronáutico y espacio, agrícola, alimentación y médico-quirúrgico.

A través del activo del Centro de Fabricación Avanzada Aeronáutica (CFAA) de la Universidad del País Vasco, han podido desarrollar una prueba de concepto de un tratamiento innovador para su uso en operaciones de acabado de piezas de superaleaciones empleadas en aeronáutica y producidas por fabricación aditiva. Esto ha supuesto una mejora de las propiedades de la herramienta, la comercialización de una nueva gama de tratamientos superficiales y la apertura de nuevos mercados para la empresa.

No te pierdas el vídeo de Metal Estalki, donde su Director Comercial, Jon Maté, y, su Director de I+D, Ibon Azkona, nos contarán todos los detalles del caso.

Asimismo, otro de los casos de éxito relacionados con el uso de este activo es el de la empresa Loramendi, fundada hace 50 años y perteneciente al Grupo Mondragon. Esta empresa, centrada en elaborar soluciones de fundición para machería, modelo vertical y service ha conseguido industrializar una fabricación aditiva, en este caso impresión 3D de machos de culatas inorgánicos. Esto ha supuesto la creación de una nueva línea de producción automatizada e integrada que, además, tiene un diseño más optimizado, ha aumentado la eficiencia del motor de combustión y ha reducido de manera considerable la emisión de gases y combustible.

Conoce todos los detalles en el vídeo de Loramendi, donde su responsable de proceso y producto, Gorka Páramo, y su técnico de procesos de fundición, Imanol Basterretxea, explicarán el proceso que se ha seguido para llevar a cabo el proyecto.

Noticias relacionadas

MEPRO Medical Reproductive Solutions, tecnología con propósito: innovando en fertilidad masculina

“Nos mueve el compromiso de contribuir al sueño de la paternidad, mediante soluciones que mejoren la precisión, la eficacia y la accesibilidad de los tratamientos de fertilidad.”

Consulta abierta: tu oportunidad para definir los servicios de prevención laboral de Grupo Spri

Spri pone en marcha una consulta preliminar del mercado para diseñar una licitación ajustada a las necesidades reales del sector de la prevención de riesgos laborales y la vigilancia de la salud. Con ella, se busca recoger aportaciones de los operadores económicos para estructurar un proceso de contratación competitivo, transparente...

Aloka, una plataforma para alquiler de material audiovisual entre profesionales

La startup guipuzcoana ofrece distintos equipos como cámaras, grabadoras, micrófonos, drones. Participó en 4YFN del Mobile World Congress con un stand gestionado por Grupo SPRI para presentar la web a potenciales inversores y clientes.

Metagra, medio siglo de innovación en estampación en frío para automoción

La empresa de Bergara se ha consolidado en la fabricación de componentes complejos, apostando por la sostenibilidad y la innovación.

Impulsa la proyectos de innovación en tu empresa con Fast Track Innobideak

Abierta hasta el 20 de mayo, Fast Track Innobideak nace para impulsar y aumentar el número de empresas vascas innovadoras. Apoya actividades de innovación que introduzcan en el mercado nuevos bienes o servicios o que mejoren procesos de negocio en la empresa, que la hagan más competitiva.

Jon Ander Egaña: «BASQUE FOOD CLUSTER ha logrado posicionar la alimentación como un sector estratégico de la industria vasca»

La asociación vasca de cadena alimentaria trabaja para mejorar la competitividad de las más de 150 empresas y entidades asociadas con el desarrollo de la innovación, proyectos colaborativos y la integración de las tecnologías.

Siteco, 30 años dedicado a la fabricación de máquinas de cobro automático

La empresa alavesa trabaja con la Administración pública y el sector hostelero, y lleva años en el mercado internacional.

Mecanizados Patro aporta “fiabilidad, seguridad y eficiencia” al sector ferroviario

La firma alavesa fabrica piezas específicas tanto para series cortas como largas con herramientas y maquinaria de alta precisión.

Lorra, cerca de cuatro décadas como pilar fundamental del cooperativismo agroalimentario en Bizkaia

La prioridad de la entidad actualmente es suplir mediante el relevo generacional las jubilaciones en un sector envejecido.

NudgeXperience en Bilbao: Evento de CX y Ciencias del Comportamiento

Dirigido a personas directivas y gerentes, responsables de Cx, profesionales de innovación y marketing