Conoce los activos del BDIH: Sistemas de determinación de propiedades mecánicas y microestructura mediante medida no destructiva de propiedades magnéticas

Hoy en día, una gran parte de los procesos industriales son evaluados mediante técnicas destructivas. Estos son procesos donde la única manera de determinar si una pieza tiene propiedades mecánicas apropiadas es cortarla, analizarla en el microscopio y tirarla a la chatarra.

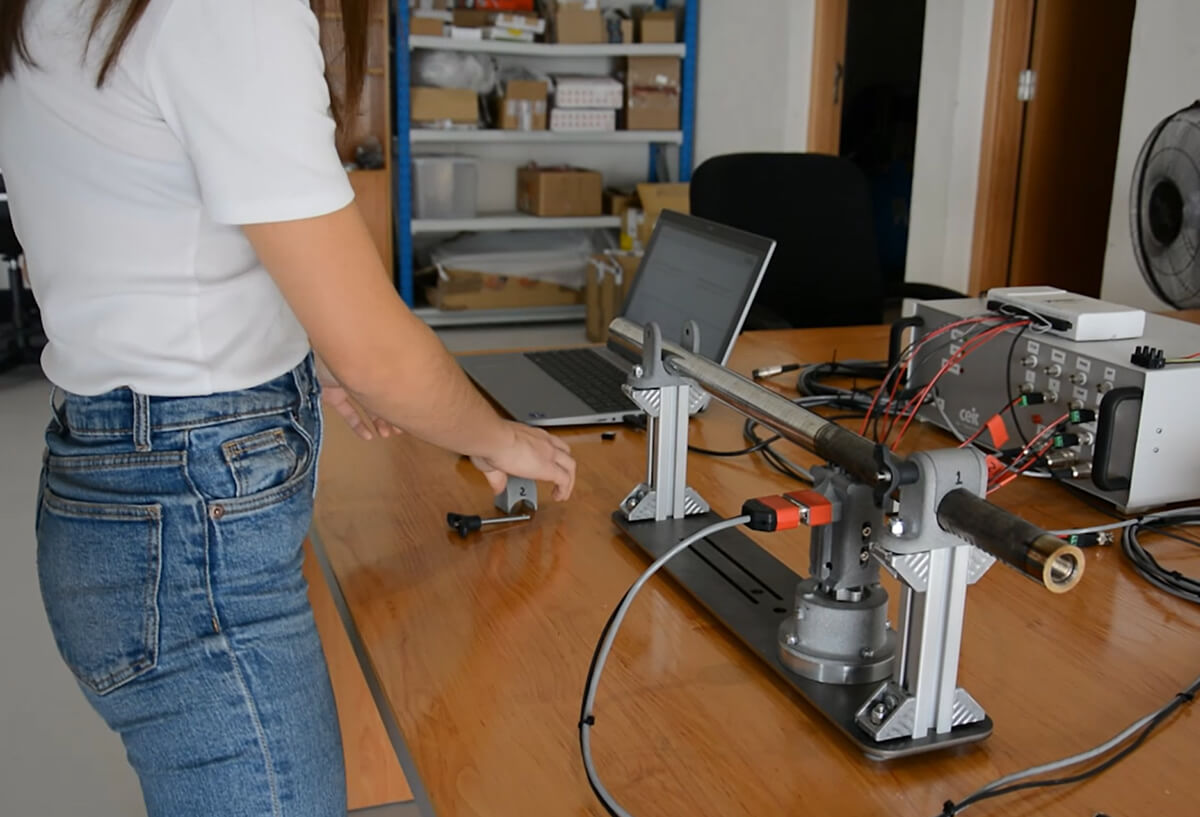

Gracias a este activo, las empresas vascas pueden evitar este proceso destructivo, sustituyéndolo por un sistema de medidas de propiedades magnéticas que permita obtener información de manera indirecta de las características microestructurales o mecánicas de piezas ferromagnéticas. Asimismo, el activo permite realizar ensayos no destructivos con los que obtener información de la microestructura y las propiedades mecánicas de los aceros y detectar defectos de producción como pueden ser las variaciones de dureza superficial, las quemas de rectificado, las tensiones residuales o la capa endurecida. Las empresas también se podrán beneficiar del hecho de que este sistema podrá realizar medidas tanto manuales como automáticas gracias al empleo de un robot y que se le podrán acoplar distintos tipos de sensores, dependiendo de la geometría y las características de la pieza a testear.

Caso de uso

Linqcase ha utilizado este activo para desarrollar un cabezal y la electrónica asociada para detectar quemaduras de rectificado en ejes de motor de piezas ferromagnéticas principalmente.

Linqcase se fundó en 2018 con la idea de reducir la chatarra metálica producida en fabricación, especialmente para el sector de la automoción. A través del activo de CEIT, han podido, abrirse a otros sectores y crecer internacionalmente.

No te pierdas el vídeo de Linq, donde su CEO, Ibon Iribarren, y su director de Ingeniería, Ángel Iglesia, explican todos los detalles de este caso de uso y los beneficios obtenidos.

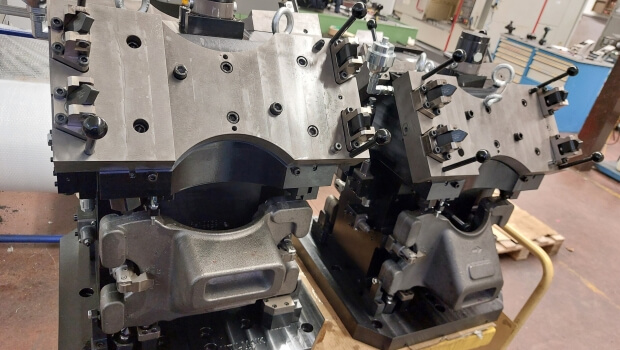

Asimismo, otro de los casos de éxito relacionados el uso de este activo ha sido el de la empresa Fagor Electrónica. Han conseguido desarrollar y diseñar un nuevo troquel que les ayude en el proceso de estampación o embutición del conformado de chapa. Esto supone una mejora en el manejo de los materiales y optimización del proceso de embutición.

Fagor electrónica se fundó en 1957 y cuenta con más de 650 empleados. Diseñan y fabrican líneas automatizadas y de alta tecnología para el sector de la chapa, líneas de conformado para el sector del automóvil, líneas de corte para la cadena de valor del acero y líneas de fabricación para el sector de electrodomésticos.

No te pierdas el vídeo de Fagor donde el responsable de Innovación Corporativo, Andoitz Aramburu, y el profesor investigador de Mondragon Unibertsitatea, Lander Galdós, explican cómo han aplicado este activo en su empresa y los beneficios obtenidos.

Noticias relacionadas

Lorra, cerca de cuatro décadas como pilar fundamental del cooperativismo agroalimentario en Bizkaia

La prioridad de la entidad actualmente es suplir mediante el relevo generacional las jubilaciones en un sector envejecido.

NudgeXperience en Bilbao: Evento de CX y Ciencias del Comportamiento

Dirigido a personas directivas y gerentes, responsables de Cx, profesionales de innovación y marketing

Innobideak Prestakuntza forma a tu equipo para competir en valor, no en precio

El 60% de las pymes en Euskadi innovan, pero la mayoría lo hace para reducir costes o mejorar calidad, sin generar una verdadera ventaja competitiva en el mercado. Sin embargo, la innovación no puede ser solo una herramienta para mantenerse en el presente, sino una estrategia para liderar el futuro....

Utilmaik diseña utillajes industriales avanzados para optimizar la producción industrial

La empresa vizcaína combina innovación y conocimiento técnico para mejorar procesos de mecanizado en sectores clave como el transporte, la maquinaria pesada y la aeronáutica.

Imanol Rego, nuevo presidente de la Agencia Vasca de la Innovación, Innobasque

Toma el testigo de Manuel Salaverria, quien ha sabido impulsar el valor del ecosistema público-privado vasco de innovación como camino estratégico de desarrollo de Euskadi