Mizar Health lleva las ventajas de la fabricación aditiva al sector sanitario

La COVID-19 ha tenido y sigue teniendo un impacto relevante en muchas empresas. Algunas de ellas tuvieron que transformar sus modelos productivos durante el periodo de confinamiento, entre abril y junio de 2020. Esos meses estuvieron marcados por un parón de la producción y por una enorme demanda de productos y bienes que no se fabricaban en nuestro entorno. Hoy en día, quedan lejos las iniciativas para fabricar respiradores, máscaras protectoras o hisopos para la realización de pruebas PCR mediante fabricación aditiva o impresión 3D, pero fueron una realidad. Uno de los actores en la fabricación de este tipo de productos fue la empresa alavesa Mizar Additive.

“Llegó una situación que nadie se esperaba. Nos tuvimos que adaptar. Clientes nuestros del sector aeronáutico como Airbus o ITP Aero sufrieron parones totales de actividad. Tuvimos cancelaciones de pedidos firmados y vivimos una situación en la que nos tuvimos que readaptar. Intentamos aportar nuestro granito de arena en la pandemia trabajando con Osakidetza y con otras entidades de salud públicas y privadas del Estado. Todo lo que pudimos hacer lo hicimos y, la verdad, es que en ese aspecto la parte del confinamiento que muchos sufrieron, nosotros seguimos trabajando todos los días e incluso festivos”, recuerda Gorka Fernández Alzola, responsable de Desarrollo de Negocio de Mizar Additive.

Una de las claves de las aportaciones de Mizar durante la pandemia se centró en ofrecer productos y bienes realizados mediante técnicas aditivas, pero de calidad. “Algo que teníamos muy claro y que durante la pandemia causó un poco de revuelo es que había que seguir manteniendo ciertas exigencias mínimas de calidad, es decir, nosotros tenemos que seguir garantizando que la materia prima iba a ser adecuada, que iba a tener biocompatibilidad y para ello se realizaron test de hisopos. Lo mismo en lo que se refiere a las máscaras. Hay que fabricar máscaras que realmente hagan su función. Hay que tener claro que algo que inicialmente parece bueno no puede servir para cualquier cosa porque, realmente, se está jugando con la vida de personas, en este caso con los trabajadores sanitarios”, incide el responsable de Desarrollo de Negocio de la empresa alavesa.

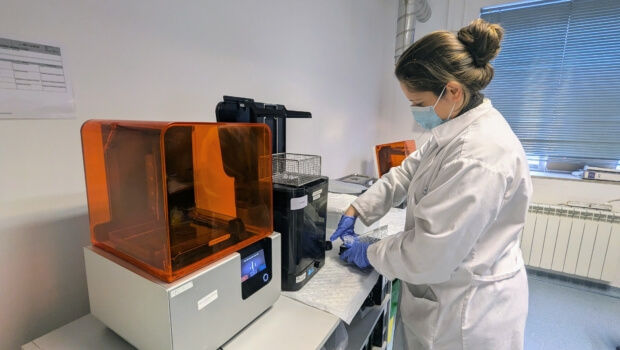

Sin perder de vista el ámbito sanitario, desde Mizar también han apostado en las últimas fechas por el sector de la salud creando una empresa denominada Mizar Health centrada en aportar diseño, planificación y soporte a los profesionales médicos en todo lo que tiene que ver con la fabricación aditiva. Por una parte, a través de los laboratorios Mizar 3D Lab acercan las tecnologías a los profesionales de hospitales y centros médicos de cara a producir componentes o investigar en necesidades y sus posibles soluciones a través de la fabricación aditiva. Las soluciones para el sector de la salud también se concretan en la fabricación de modelos quirúrgicos para la planificación quirúrgica o para el diagnóstico. “Podemos mostrar a los equipos profesionales distintas vías de abordar la cirugía mediante guiado o planificando la intervención para reproducirla en el quirófano sin sorpresas, es decir, con un éxito asegurado”. Otros servicios de Mizar Health se centran en la creación de piezas metálicas como implantes quirúrgicos a medida o prótesis.

En lo que se refiere a su actividad más tradicional, en Mizar Additive siguen apostando por proporcionar soluciones de fabricación aditiva, tanto de polímeros como de metal, para el sector aeronáutico en la parte de Defensa y la del transporte civil. En este sentido, sus proyectos se centran en la fabricación de “utillaje e incluso la captación de pieza de vuelo en su transformación de pieza metálica a pieza polimérica. Es un interés que suscita y ha suscitado siempre la posibilidad de pasar a producir piezas que hasta ahora eran hechas en metal a crearlas con polímeros técnicos. La idea es reducir el peso prácticamente a la mitad”, explica Gorka Fernández.

Una de las claves de Mizar es acompañar a sus clientes en todos sus proyectos vinculados con la fabricación aditiva, porque crear un objeto mediante técnicas aditivas no consiste en pasar a fabricar el mismo diseño que hasta ahora se hacía por mecanizado, por inyección o por fundición. “Se suele decir que se puede fabricar mediante aditiva todo lo que se puede diseñar, y no es cierto. Somos un proceso más de fabricación con muchas ventajas y también otras desventajas. Nos caracterizamos por colaborar con el cliente en el desarrollo del proyecto de inicio a fin. Planteamos la mejor de las tecnologías para dicha aplicación, desarrollamos el rediseño y lo llevamos generalmente hasta la certificación que se requiere”, recalcan desde la compañía que forma parte del Grupo Alcor.

Observando el ecosistema de la fabricación aditiva en Euskadi, con empresas que ofrecen servicios de fabricación, compañías que fabrican máquinas de impresión 3D y la celebración de eventos relevantes para el sector como ADDIT3D, Gorka Fernández reconoce que “cuando te mueves un poco por el Estado, siempre se comenta la cantidad y calidad de empresas de sector que tenemos en Euskadi. Creo que somos una de las referencias a nivel mundial en máquina herramienta y en ese aspecto creo que tenemos los recursos para poder desarrollar tecnologías aditivas fiables. Es una suerte poder tener este tipo de ecosistema y empresas en nuestro entorno”.

De cara al futuro, los retos de Mizar Additive pasan por la internacionalización y ampliar fronteras, pero siempre “gestionando el crecimiento ya que otro reto es saber crecer”. En este sentido, un buen trampolín será la subvención de Pulsate, la nueva red paneuropea para fomentar la utilización de la tecnología de fabricación aditiva avanzada basada en el láser, para un proyecto conjunto con la empresa suiza AMiquam y en el que también participará el centro tecnológico vasco Ideko. “En las industrias con las que trabajamos, como las aeronáuticas, los ensayos no destructivos de cara a garantizar la calidad de la pieza tienen un coste y un gran impacto. El objetivo del proyecto en el que estamos trabajando es poder realizar estos ensayos no destructivos durante el proceso de impresión para poder ver y testar la calidad del material. Es muy ambicioso, pero creemos que merece la pena. Tenemos proyectos prometedores que pueden requerir de nuevas inversiones y nuevas apuestas porque son proyectos muy grandes y eso es lo que nos hace estar ilusionados”, augura Gorka Fernández.

El Grupo SPRI es uno de los agentes que ponen en marcha la estrategia RIS 3 Euskadi para impulsar la especialización inteligente en los ámbitos de la energía, la fabricación avanzada, la biosalud y la nanociencia. Más información aquí.

Noticias relacionadas

Tecoplas busca consolidarse como referencia en la transformación de plásticos técnicos

La empresa vizcaína trabaja este material para el sector industrial y de tratamiento de aguas y explora aumentar su posición en otros como el acuícola o el alimentario.

Teknimap, la pyme de Eibar que ofrece a la industria servicios completos de inspección ambiental

La empresa, que ha recibido una ayuda del programa de ciberseguridad del Grupo SPRI, trabaja en las áreas de suelos contaminados, residuos y vertederos

Lehendakari Pradales: “Estamos alineando nuestro Plan Industrial con las directrices europeas»

"Euskadi puede y debe ser un actor relevante en este proceso. Contamos con mimbres para ello”

Euskadi refuerza su industria de automoción con un nuevo programa de ayudas para la descarbonización inteligente del transporte por carretera

El Gobierno Vasco ha presentado el programa de ayudas "Vehículos de Menos Emisiones" dentro del Grupo para la Defensa Industrial, en respuesta a los retos que enfrenta el sector de la automoción vasca en el actual contexto global de guerra arancelaria.

Euskadi consolida su avance en la protección del medio ambiente con mejoras significativas en la calidad del aire y la reducción de emisiones

El informe de Coyuntura Ambiental 2024 señala que la calidad del aire ha mejorado, con casi el 91% de los días de 2023 presentando una calidad "buena" o "muy buena"

TECH friendly combina la planificación estratégica con la transformación digital y física de los entornos urbanos

La empresa vizcaína se dedica al desarrollo de la ciudad y al asesoramiento tecnológico para la administración pública local.

Lansolar Ingenieros, cerca de dos décadas brindando soluciones de vanguardia para impulsar una transición más sostenible

La empresa vizcaína tiene como objetivo en los próximos meses empezar a trabajar con hidrógeno como sistema de almacenamiento de energía fotovoltaica.

Euskadi recibe a las principales entidades del sector eólico marino de Brasil

En una jornada organizada por Basque Trade & Investment del Grupo SPRI en colaboración con Flanders Investment & Trade y el Cluster de Energía de Euskadi

El consejero Mikel Jauregi y la vicepresidenta de PepsiCo analizan la apuesta de la empresa para convertir la planta de Etxabarri-Ibiña en la primera del mundo en ser «cero emisiones»

La multinacional de la alimentación y bebidas ha instalado en el Parque Tecnológico de Álava parte de su Hub Digital Global y está especializado en Datos e Inteligencia Artificial

Optimus3D elaborará dispositivos médicos a medida junto al Hospital Gregorio Marañón

La doctora Lorena Cros, enviada por la empresa alavesa, colaborará en el modelado 3D, diseño de implantes y segmentación de imágenes médicas.