‘Z-WasTEK’ revaloriza la fibra de carbono para el desarrollo de nuevos composites de segunda generación

El proyecto ‘Z-WasTEK’ arrancó en 2020 con el objetivo de desarrollar nuevas tecnologías ‘Zero Waste’ (Residuo cero) para la fabricación de composites basados en fibra de carbono reciclada de alta calidad y resina 3R (reparable, reciclable y reprocesable). El pasado mes de marzo concluyó la actividad técnica del proyecto y, según indican desde el proyecto, “se ha desarrollado un nuevo proceso que permite reciclar fibra de carbono una vez que el material ha llegado a lo que, hasta ahora, se consideraba el final de su vida útil”.

El proyecto está formado por un consorcio vasco liderado por Obe Hettich y en el que han participado Mariskone, Fibertecnic, Fiber Profil, Segula Tecnologías España, Igestek Increase & Win, Maier S.Coop e Inkoa Sistemas, además de los centros tecnológicos CIDETEC Surface Engineering, Leartiker y MTC.

Ha contado con un presupuesto de 2,4 millones de euros que está enmarcado dentro del Programa de Ayudas de Apoyo a la I+D Empresarial–HAZITEK del Gobierno Vasco y cofinanciado por la Unión Europea a través del Fondo Europeo de Desarrollo Regional (FEDER) a través del CDTI.

Nuevas soluciones Zero Waste

Gracias al proyecto, “se han desarrollado nuevas soluciones Zero Waste (residuo cero) para la industria de composites de carbono”, aseguran. Además, mediante el desarrollo de nuevas tecnologías de revalorización del composite 3R, se ha permitido una reutilización completa tanto de la resina como de las fibras de carbono de los desechos/rechazos de producción de composites 3R”, destacan. De esta forma, se consigue “eliminar por completo todos los residuos generados en la producción de composite 3R”, aseguran desde el proyecto.

Así, la fibra de carbono recuperada presenta la misma alta calidad y buenas prestaciones que la inicial, por lo que este material, que antes era residuo, se ha revalorizado mediante un proceso de reciclado químico “para su empleo en el desarrollo de nuevos composites 3R de segunda generación con las mismas prestaciones que los composites originales a precios competitivos”.

Para lograr la revalorización las resinas 3R se puso a punto un nuevo proceso de reciclado químico que permite separar las fibras de carbono de la resina y “emplear ambos materiales reciclados en el desarrollo de diversos materiales compuestos de segunda generación reforzados con fibra de carbono reciclado”, detallan.

Además, se ha desarrollado un nuevo adhesivo de altas prestaciones basado en la tecnología 3R cuyas capacidades son aptas para soportar las exigencias de sectores como el aeronáutico. El adhesivo permite separar de una manera sencilla distintas partes encoladas de una misma pieza aplicando calor, “lo que supone una gran ventaja en cuanto a la separación y posterior reparación de las partes dañadas en piezas aeronáuticas”, subrayan.

Con este proyecto se ha logrado sustituir piezas fabricadas con materiales compuestos basados en resinas y fibras de vidrio o carbono, que no son reciclables. “Los distintos demostradores que se han fabricado son reciclables, más ligeros que los actuales y han sido desarrollados a partir de fibra de carbono reciclada en el proyecto”. Entre los demostradores desarrollados se encuentran piezas de interior de tren, una parte del portón trasero o el droprack de un coche, entre otros.

El Grupo SPRI impulsa la I+D de las empresas vascas con herramientas, activos, ayudas, grupos de trabajo y alianzas con el fin de potenciar la investigación y generar nuevas tecnologías. Consulta los programas de ayuda a la I+D como Elkartek, Emaitek o Hazitek.

Noticias relacionadas

El centro tecnológico Ceit ha promovido 20 spin-offs que generan más de 300 empleos y han traído una inversión cercana a los 30 M€

El consejero Mikel Jauregi visita Ceit, centro tecnológico de referencia en investigación aplicada y transferencia de tecnología a la empresa

Seis instituciones vascas de investigación se alían en ITTHACA para impulsar el envejecimiento saludable

Este proyecto, financiado por el programa Elkartek, utiliza biomarcadores, modelos predictivos y el monitoreo en vivo de la salud.

Impulsa la proyectos de innovación en tu empresa con Fast Track Innobideak

Abierta hasta el 20 de mayo, Fast Track Innobideak nace para impulsar y aumentar el número de empresas vascas innovadoras. Apoya actividades de innovación que introduzcan en el mercado nuevos bienes o servicios o que mejoren procesos de negocio en la empresa, que la hagan más competitiva.

El consejero Mikel Jauregi visita el grupo cooperativo ULMA

Ha recorrido junto a Jon Ansoleaga la planta principal de ULMA Forged Solutions, líder mundial en la fabricación de bridas homologadas para el negocio de Oil&Gas, donde ha destacado que “en un momento en que la incertidumbre es lo único que podemos dar por seguro, el grupo cooperativo ULMA hace...

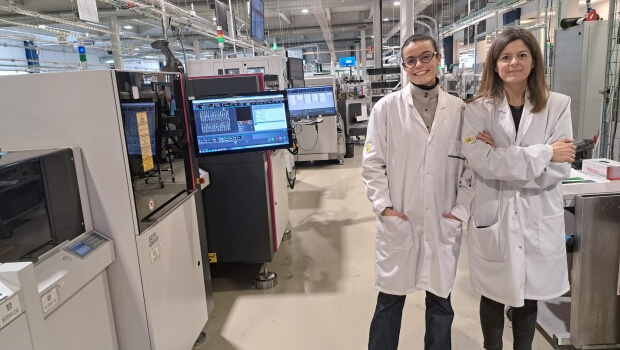

Connect Group, la multinacional cuyo centro tecnológico está en San Sebastián

La planta donostiarra, que ha recibido una ayuda del programa BDIH Konexio del Grupo SPRI, diseña y fabrica dos millones de tarjetas electrónicas anuales

El Gobierno vasco abre el programa Bikaintek para promover la contratación de investigadores en las empresas

El plan para 2025 tiene un presupuesto de 5,7 millones y ofrece subvenciones de hasta 60.000 euros anuales por cada contratación

El Lehendakari visita las nuevas instalaciones del laboratorio i+Med, primer Instituto Biomédico de Nanohidrogeles Inteligentes del mundo

“Nuestro objetivo es crear las condiciones más idóneas para que cada vez haya más personas investigadoras y emprendedoras"

Bianditz, la empresa de 60 años que fabrica herramientas de mano, piezas de precisión y moldes de inyección de caucho

La compañía de Irún, que ha recibido una ayuda del programa de ciberseguridad del Grupo SPRI, ha aumentado un 30% su facturación en el último año

Bajo el lema «Innovation Land», Euskadi participa en Transfiere 2025, el mayor foro europeo para la ciencia, tecnología e innovación

Euskadi contará con una presencia destacada en el programa oficial, con participación de responsables de Basque Research and Technology Alliance (BRTA), Grupo SPRI, Tecnalia y ZITU

TH Company, líder global en maquinaria para el sector pesquero desde Mungia

Más de 500 atuneros en todo el mundo operan actualmente con tecnología de esta empresa, que ostenta una cuota de mercado del 75%