Máquinas inteligentes y conectadas 4.0: Soluciones integradoras para el rectificado digital

Tras 3 artículos en los que hemos acercado los beneficios y el valor añadido que sus activos y servicios pueden ofrecer a las pymes vascas en el ámbito del rectificado digital, con el presente artículo que recoge la opinión de su coordinador, ponemos fin al mes del nodo de Máquinas inteligentes y conectadas.

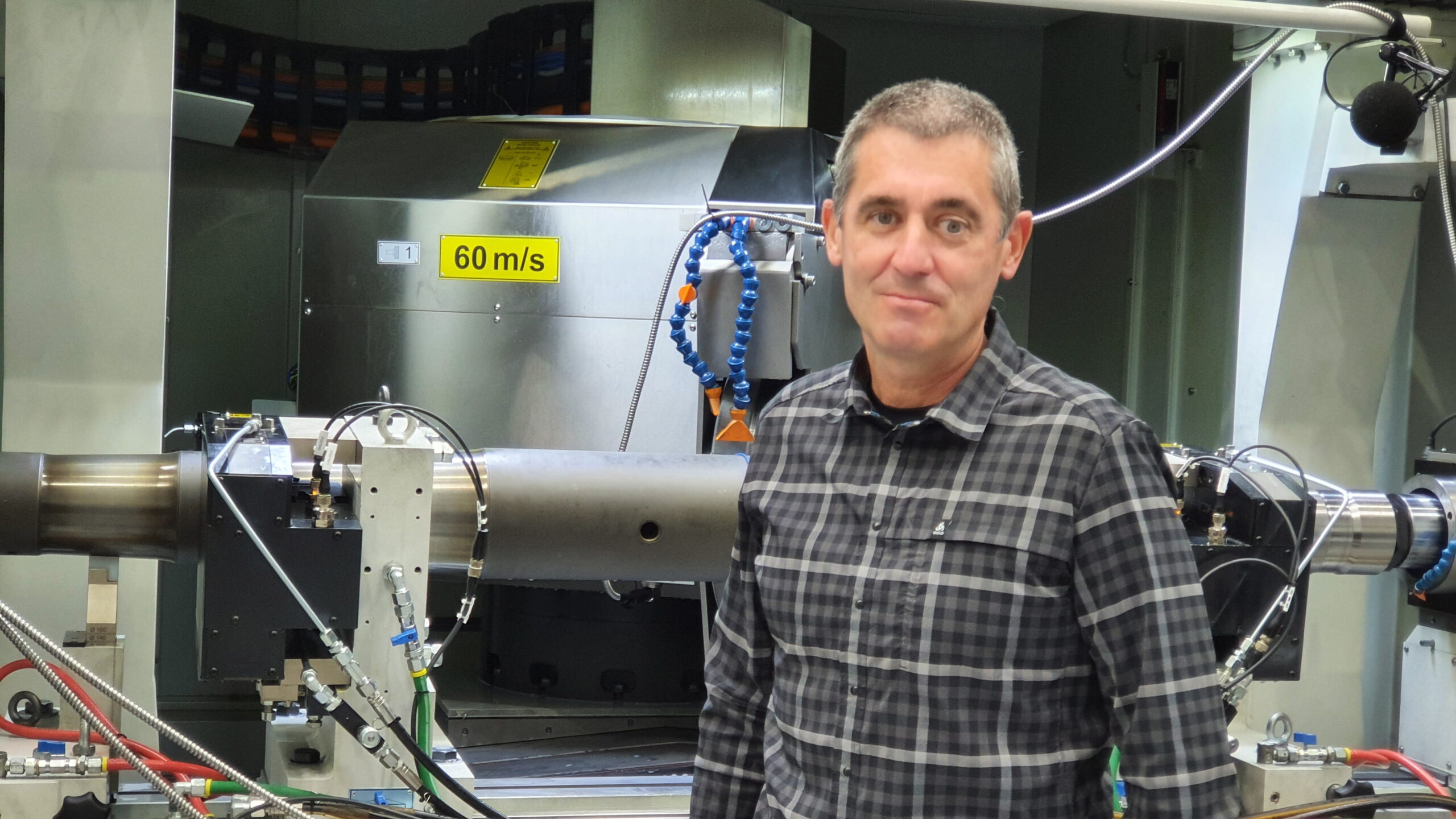

Rafa es licenciado en Ingeniería Industrial por la Universidad de Navarra, y ha desarrollado toda su carrera laboral en IDEKO, uno de los centros tecnológicos de mayor relevancia en el ecosistema del País Vasco, especializado en fabricación avanzada y con gran presencia europea. Ocupó durante casi 13 años el cargo de Director de Ingeniería Mecánica, pasando más tarde a ser Director de Investigación y Desarrollo Tecnológico, puesto que ocupa desde el año 2009 y que compagina con el de coordinador del nodo de Máquinas inteligentes y conectadas del BDIH. Durante sus casi 25 años de experiencia en el sector, Rafa ha podido conocer de primera mano cuáles son las principales necesidades de las empresas industriales y la evolución de estas, y cómo la implantación de las nuevas tecnologías puede contribuir a la mejora de sus procesos.

En este artículo, Rafa nos acercará las soluciones que este nodo puede aportar a las pymes industriales vascas para mejorar sus procesos de rectificado, y nos ayudará a comprender mejor por qué es un proceso tan relevante y al que las empresas deben prestar especial atención.

Tal como se hizo hincapié en el artículo de introducción al nodo, el proceso de rectificado digital es de especial criticidad para las empresas manufactureras. Rafa nos asegura que esto “es debido a que se trata de un proceso que reúne requerimientos y características especialmente exigentes”, puesto que, en primer lugar, “es un proceso de acabado con tolerancias geométricas y de calidad superficial muy estrechas, debido a la alta exigencia y responsabilidad bajo las que van a trabajar postreramente los componentes rectificados en su vida funcional: movimientos precisos, altas velocidades, desgaste, fricción…”, por el otro, Rafa nos dice que “habitualmente es el último proceso de fabricación, lo que unido a las estrechas tolerancias hace que cualquier error en el rectificado sea difícilmente recuperable, el error conduce a pieza rechazada, con las consiguientes consecuencias en costes, eficiencia y generación de residuos”, lo que hace que “tecnológicamente sea uno de los procesos de arranque de material más complejos, por el mecanismo de arranque, la geometría del contacto y la cinemática y dinámica de la interacción diamantador-muela-pieza-máquina, con lo que la obtención del proceso correcto y la optimización del mismo son especialmente complejas”.

En este sentido, los equipos, servicios y activos ofertados por el nodo, contribuyen a la mejora de factores que juegan un papel crucial para el desarrollo de la actividad industrial, como son la integridad, fiabilidad, calidad y productividad. El proceso del rectificado digital además, cobra especial importancia en sectores productores de piezas de responsabilidad y valor añadido, como se ha referido anteriormente. Automoción, aeronáutica, óptica, mecánica de precisión, electrónica, son sectores que integran entre sus componentes elementos con precisiones,

Uno de los principales problemas en el ámbito del rectificado, son los defectos superficiales generados durante el proceso y que conllevan un rechazo de las piezas, siendo los más comunes el “lead error” o error de hélice, y el “waviness” u ondulación superficial. En este punto el coordinador del nodo es tajante: “Esta defectología superficial, no siendo la única que se produce en el rectificado, es quizá la más compleja de resolver, porque es la más compleja de caracterizar y de identificar las fuentes, que pueden ser varias y, habitualmente, una combinación de ellas. La identificación de las fuentes y la resolución del problema sin perder ratio de productividad, son retos a los que se enfrentan tanto fabricantes de máquinas como, especialmente, usuarios de ellas en sus procesos productivos.”

Los activos que el nodo pone a disposición de las pymes vascas, permiten detectar y solucionar estos errores durante el proceso de fabricación de las piezas, evitando tener que emplear el método de prueba-error, con todo lo que ello conlleva en cuanto a eficiencia, mejora de la productividad, ahorro en costes y disminución de devoluciones. Además, las técnicas adoptadas son técnicas de inspección no destructivas (NDT), las cuales permiten inspeccionar las piezas sin necesidad de destruirlas, manteniendo así sus propiedades físicas, mecánicas, dimensionales o químicas. Esto es de gran valor, acorde con las declaraciones del coordinador del nodo, para “empresas que tienen entre sus productos piezas sujetas a exigencias de seguridad durante su funcionamiento, con responsabilidad ante fallos que puedan producir problemas productivos graves, como en el caso de acerías, cementeras, papeleras, producción y transporte de energía en general, y más aún aquellas de las que depende la seguridad de las personas, como aeronáutica, ferrocarril, automoción, trasporte en general, integran en sus cadenas productivas la verificación de la integridad de las piezas producidas.” Esta verificación se lleva a cabo tanto por métodos destructivos en el caso de prototipos o piezas demo, como por medios tradicionales poco automatizados, poco repetitivos y muy dependientes del factor humano. Las nuevas técnicas de inspección, basada en tecnología de ultrasonidos, corrientes inducidas y otras, permite avanzar hacia la superación de estas limitaciones e incluso avanzar hacia la integración in-process de la inspección.

Otra de las temáticas a las que el nodo de Máquinas inteligentes puede aportar un valor añadido, es la de soluciones de proceso y lubricación. El uso adecuado de refrigerantes y lubricantes es un factor clave para el proceso de rectificado, con influencia sobre diferentes aspectos del mismo: el más evidente, evitar el daño térmico en las piezas durante el proceso de rectificado, evitando así cambios de fase y daños residuales. No es menos importante la influencia de la correcta lubricación en la eficiencia del proceso de corte, redundando en la calidad superficial en la pieza y en la vida de la herramienta. Finalmente, los fabricantes de rectificadoras utilizan el fluido de corte como elemento de estabilización térmica de sus máquinas, para minimizar distorsiones geométricas debidas a la influencia de focos de calor o de variaciones de la temperatura ambiente. La importancia de la formulación, la selección y el tratamiento del fluido de corte se ve complejizada por los aspectos medioambientales. Rafa concluye que “el sector del rectificado no es en absoluto ajeno al desarrollo de estrategias para la reducción de impacto generado por el uso del fluido de corte: desde la formulación del fluido, pasando por la reducción de su uso, a través del diseño de sistemas que incrementan la eficiencia de su aplicación, reduciendo tanto el volumen de fluido como el consumo de los equipos de bombeo y filtrado, y finalizando en las técnicas de postprocesado.”

El nodo de rectificado digital cuenta con activos que permiten abordar, en las fases de diseño, formulación, caracterización, aplicación y postprocesado, la gestión de los fluidos de corte, atendiendo a los aspectos indicados.

Actualmente, el nodo de Máquinas inteligentes y conectadas cuenta con 11 activos distribuidos entre las 6 organizaciones que lo conforman, y su coordinador, en nombre del nodo y sus componentes, lanza un mensaje a la industria vasca: “Queremos invitar a las empresas activas en el mundo del rectificado: fabricantes de máquinas, muelas y diamantadores, componentes, fluidos de corte, equipos de filtrado, y, especialmente a usuarios de máquinas, empresas que utilizan el rectificado para la fabricación de su producto, a disponer de los servicios que ofrece el nodo, en términos de formación de alto nivel personalizada, desarrollo de nuevas soluciones, ensayo, testeo y validación pre-industrial o cualquier inquietud relacionada con el proceso de rectificado y las tecnologías asociadas. El nodo les ofrece activos diferenciadores y el conocimiento en rectificado de los investigadores y técnicos de los agentes involucrados.

Ponte en contacto con el BDIH para averiguar cómo podemos acercar tu empresa a las soluciones que más te interesen.

Noticias relacionadas

Lorra, cerca de cuatro décadas como pilar fundamental del cooperativismo agroalimentario en Bizkaia

La prioridad de la entidad actualmente es suplir mediante el relevo generacional las jubilaciones en un sector envejecido.

Desarrolla un plan de formación digital en tu empresa con el programa Competencias Digitales Profesionales

La nueva edición del programa Competencias Digitales Profesionales aumenta su presupuesto hasta los 2 millones de euros, con el objetivo de seguir impulsando la competitividad de las empresas vascas a través del fortalecimiento de las competencias digitales de sus plantillas.

NudgeXperience en Bilbao: Evento de CX y Ciencias del Comportamiento

Dirigido a personas directivas y gerentes, responsables de Cx, profesionales de innovación y marketing

Innobideak Prestakuntza forma a tu equipo para competir en valor, no en precio

El 60% de las pymes en Euskadi innovan, pero la mayoría lo hace para reducir costes o mejorar calidad, sin generar una verdadera ventaja competitiva en el mercado. Sin embargo, la innovación no puede ser solo una herramienta para mantenerse en el presente, sino una estrategia para liderar el futuro....

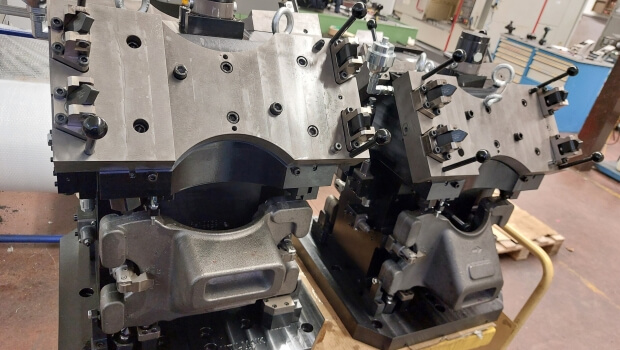

Utilmaik diseña utillajes industriales avanzados para optimizar la producción industrial

La empresa vizcaína combina innovación y conocimiento técnico para mejorar procesos de mecanizado en sectores clave como el transporte, la maquinaria pesada y la aeronáutica.