Máquinas inteligentes y conectadas: mejora la integridad superficial y la fiabilidad de los procesos de fabricación

En el proceso de rectificado, la temperatura alcanzada por la pieza es un factor decisivo, dado que la mayor parte de la energía necesaria se convierte en calor y las consecuencias del daño térmico son, entre otras, cambios de fase y tensiones residuales. De ahí la importancia de conocer la distribución de calor a lo largo de la longitud de corte, con el propósito de poder prever con precisión el daño térmico local y poder así establecer condiciones límite para evitarlo. En este proceso, el uso adecuado de refrigerantes y lubricantes juega un papel clave para alcanzar una refrigeración y lubricación favorables, a la vez que se genera una eliminación de material eficiente y una protección efectiva contra la corrosión. En la actualidad, además del propio coste de estos materiales, refrigerantes y lubricantes, también se deben tener en consideración otros factores como la eliminación del fluido, las medidas de seguridad o el reciclado, siendo hoy en día obligatorio el uso de equipos de filtrado, los cuales suelen tener un alto coste y ocupan un espacio considerable en planta.

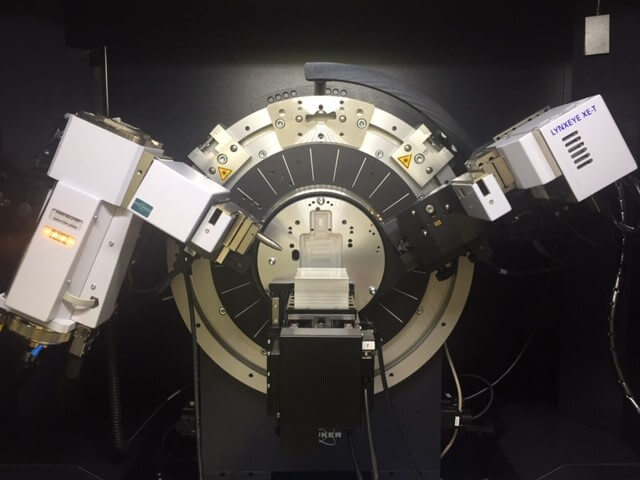

Con el fin de contribuir a la mejora de este proceso, CEIT cuenta con un Difractómetro de Rayos X para la medida de texturas cristalográficas y tensiones residuales, siendo esta última una de las principales consecuencias del daño térmico, como se ha mencionado anteriormente. Este equipo se utiliza tanto para la identificación y cuantificación de fases como para la medida de tensiones residuales de texturas cristalográficas y de análisis de fases en películas delgadas mediante ángulo rasante en muchos tipos de materiales (metales, cerámicos) y películas delgadas. En CEIT se viene empleando en gran parte de los proyectos de la División de Materiales y Fabricación, así como en el Grupo de Monitorización de la División de Transporte y Energía, permitiéndoles: medir la cantidad de austenita retenida en aceros templados, identificar las fases cristalográficas presentes en un material y su cuantificación a partir de la intensidad de los picos, tanto en materiales a granel (bulk) como en películas delgadas, medir las tensiones residuales superficiales y medir la distribución de orientaciones cristalinas de materiales y películas delgadas.

A su vez, la UPV/EHU, dispone de una Célula de investigación en analítica de datos 4.0 para rectificado, que permite la recogida masiva de datos y el análisis de eficiencia de aplicaciones de rectificado, incluyendo muelas de nueva generación, nuevas estrategias de lubricación y refrigeración, etc. Esto es posible gracias a la total sensorización de una rectificadora planeadora de altas prestaciones y una rectificadora cilíndrica de alta velocidad, además de la integración de un software de cálculo numérico para el estudio y simulación de las condiciones de contacto. Los principales servicios que se ofrecen utilizando este activo son: ensayos y análisis de resultados en el rectificado usando nuevas formulaciones de muelas orientadas a aplicación, análisis de resultados en sistemas de lubricación eficientes y ecológicos para el rectificado, formación y propuestas de mejora de apps a través de analítica de datos (Machine Learning, Deep Learning), y estudios de viabilidad, entre otros.

Garantizar la integridad de los componentes es un aspecto crítico en el rectificado. En este sentido, TEKNIKER, pone a disposición de las pymes industriales vascas su Laboratorio de caracterización geométrica y de materiales, que proporcionará información crucial para la determinación de los parámetros de proceso óptimos que garanticen la integridad de los componentes. Así, este laboratorio permite la modificación microestructural mediante caracterización metalográfica, caracterización composicional en superficie, profundidad e interior, caracterización de fases cristalográficas y caracterización de tensiones residuales. Entre los servicios ofertados por el activo están: la caracterización microestructural de componentes, la compensación de errores volumétricos, ensayos de vida de componentes, la verificación geométrica de las piezas rectificadas y capacitación de especialistas en este sentido.

Adicionalmente a la previamente mencionada, CEIT cuenta también con un Sistema de determinación de propiedades mecánicas y microestructura mediante medidas no destructivas de propiedades magnéticas. Este consiste en un sistema de control de ensayo no destructivo útil para obtener información de la microestructura y las propiedades mecánicas de los aceros o para detectar los defectos de producción, como pueden ser las variaciones de dureza superficial, las quemas de rectificado, las tensiones residuales o la capa endurecida, a través de medidas de emisión magnética tales como la de Barkhausen (EMB). Cabe destacar que este sistema se puede utilizar para la realización de medidas manuales o medidas automáticas mediante el empleo de un robot gracias a distintos acoplamientos desarrollados.

Estas soluciones presentadas muestran cómo el nodo de Máquinas inteligentes y conectadas del BDIH permite a las empresas vascas incorporar nuevos modelos, conceptos y técnicas en la forma de producir sus piezas y sus productos, cuyo fin es lograr un valor añadido en un proceso de especial criticidad como es el rectificado digital.

Ponte en contacto con el BDIH para averiguar cómo podemos acercar tu empresa a las soluciones que más te interesen.