Materiales 4.0: 3 técnicas de modificación de superficies punteras para tus componentes industriales

Hoy día la empresa vasca está viviendo tiempos de cambio y pasando por una situación inusual y difícil. Tiempos de cambio son también tiempos de oportunidad, y es posible que más de un gerente se esté planteando si en el medio de esta situación se pueden introducir mejoras en los productos fabricados, y en particular, en sus acabados.

Quizás se llegue a esta conclusión por haber identificado una necesidad concreta durante la parada de actividad industrial, o quizás porque el Responsable de Producción ha decidido que la empresa necesita de una vez por todas mejorar las prestaciones de los materiales que usa hoy, ante peticiones de servicio cada vez más exigentes, y encontrar y aplicar nuevos recubrimientos más eficaces y duraderos.

En este artículo se presentan 3 técnicas de modificación de superficies punteras, que permiten mejorar notablemente las características de las piezas fabricadas en aspectos como resistencia a agentes externos (oxidación, corrosión, …), optimización de la lubricación y durabilidad y resistencia al desgaste entre otras. Estas técnicas pueden ser de ayuda para que los Gerentes, o Responsables de I+D, de Calidad o de Producción de empresas fabricantes de componentes industriales, de los sectores de automoción, metalmecánico, aeroespacial o energía entre otros, tomen decisiones acerca de cuáles explorar e introducir en empresa.

La primera técnica que presentar es el texturizado láser; la segunda abarca los recubrimientos y procesos de acabado por vía húmeda para la obtención de superficies de alto valor añadido; la tercera se centra en soluciones superficiales mediante tecnología PVD (Physical Vapor Deposition o Deposición en Fase Vapor).

Estas técnicas se pueden implementar gracias a la combinación de una serie de activos y de expertos en la materia con los que contamos en el País Vasco, traídos por el Grupo SPRI de la mano del BDIH, y su nodo de materiales avanzados.

La primera técnica, el texturizado láser, permite cambiar las propiedades de un material gracias a las texturas que se pueden grabar sobre el mismo material o sobre el molde que irá inyectado. Así se dota a los productos de una mayor personalización y de un mayor valor añadido por medio de la funcionalización de estos, en los procesos de producción convencionales. Varios miembros del nodo ofrecen servicios en esta área.

Por ejemplo, CEIT con su activo Unidad de fotónica para funcionalización y tratamientos térmicos superficiales: Láser de pulsos ultracortos e interferencia pone a disposición de la industria vasca dos láseres que dan un servicio conjunto de procesos con láseres de femtosegundos. Con este activo es posible desarrollar procesos de estructuración superficial (con precisión de decenas de nanómetros a micras), de generar microsensores embebidos, de depositar películas delgadas y gruesas mediante CVD (Chemical Vapor Deposition o Deposición de Vapor Químico) y láser y de realizar procesos de micromecanizado y microcorte de muy alta precisión.

Otro ejemplo es Azterlan, que proporciona servicios de modificación superficial de piezas fundidas y para ello cuenta con una Planta piloto experimental de fundición de hierro, aleaciones de aluminio, superaleaciones, aceros, materiales de alta entropía, etc. en vacío o en diferentes atmósferas con el que desarrolla nuevas aleaciones y fabrica prototipos.

Por su parte, TECNALIA, desde su Centro de Nano y micro texturizado de superficies permite a empresas obtener beneficios a partir de técnicas como NIL (nanoimpresión litográfica) y copiar la forma por inyección modular o thermoforma. Los servicios ofrecidos por este activo permiten experimentar con diferentes técnicas para la fabricación de molduras con micro nanotexturas(grabados químicos, grabados plasma…), la selección y desarrollo de superficies trabajando diferentes funciones: superhydrofobilidad, superhydrofilidad, colores estructurales, estética, anti-reflejo, anti-niebla, anti-hielo…. y la fabricación de micro-nanotexturizados insertados/ moldeados y desarrollo de procesos por reproducción de textura.

La segunda técnica de interés para las PYMES vascas es el proceso de acabado por vía húmeda, que consiste en desarrollar capas finas de acabado mediante procesos en vía húmeda en presencia de un medio acuoso u orgánico. El espesor de las capas puede ser controlado según el tipo y condiciones del proceso usado.

En este área CIDETEC pone a disposición de las empresas vascas su Laboratorio y planta piloto para la aplicación de recubrimiento por vía húmeda que está totalmente equipado para el acabado de superficies (electro) químicas, para realizar recubrimientos cerámicos de protección, cuenta con tecnología de impresión sobre materiales rígidos y flexibles y es capaz de realizar recubrimientos sol-gel. Este activo ofrece varios servicios: de deposición de recubrimientos funcionales (por ejemplo de protección a la corrosión, fácil limpieza mediante anti-estáticidad y/o omnifocibidad); de desarrollo y aplicación de recubrimiento metálicos, cerámicos, composite e híbridos; de preparación, pulido y limpieza química de superficies; de aplicación de recubrimientos cerámicos sobre diferentes tipos de sustratos metálicos con el fin de proporcionar propiedades mejoradas a dichas superficies, y de screen printing (serigrafía) que consiste en la aplicación de recubrimientos de tintas convencionales y/o funcionalizadas sobre diferentes tipos de materiales tales como metal, aislantes y semiconductores.

La tercera y última técnica de modificación de superficies disponible en el nodo de materiales avanzados del BDIH, es el PVD (Physical Vapor Deposition o Deposición Física en Fase de Vapor). Éste es un proceso de recubrimiento al vacío que produce un acabado decorativo y funcional brillante. El PVD utiliza un nitruro de titanio que proporciona un recubrimiento extremadamente duradero. Los revestimientos de PVD son más resistentes a la corrosión por el sudor y el desgaste regular que el chapado en oro.

Para ello, Tekniker tiene una Línea piloto de producción de recubrimientos PVD para componentes industriales, que ofrece 8 Equipos diferentes de fabricación de recubrimientos mediante tecnología PVD a nivel industrial, cubriendo tecnologías de arco catódico, magnetrón sputtering y HIPIMS (High-power impulse magnetron sputtering

o Pulverización de magnetrones de alta potencia de impulso), dependiendo de la aplicación o demanda industrial. Este activo es capaz de desarrollar recubrimientos metálicos decorativos para componentes de plástico, recubrimientos tribológicos para componentes mecánicos y recubrimientos selectivos para colectores y reflectores solares.

Es importante destacar que otros miembros del nodo como CIC Energigune y UPV-EHU trabajan a nivel fundamental generando conocimiento en la modificación y caracterización de superficies y en el proceso y caracterización de materiales a nivel superficial respectivamente.

Si te interesa ahondar en lo que ofrece el nodo de materiales avanzados del BDIH, sigue esta serie de artículos sobre Materiales 4.0 donde te contamos en detalle cuáles son las capacidades, activos y servicios del nodo de un modo práctico y cercano. Ponte en contacto con el BDIH para averiguar cómo podemos acercar tu empresa a las soluciones que más te interesen.

Noticias relacionadas

Lorra, cerca de cuatro décadas como pilar fundamental del cooperativismo agroalimentario en Bizkaia

La prioridad de la entidad actualmente es suplir mediante el relevo generacional las jubilaciones en un sector envejecido.

Desarrolla un plan de formación digital en tu empresa con el programa Competencias Digitales Profesionales

La nueva edición del programa Competencias Digitales Profesionales aumenta su presupuesto hasta los 2 millones de euros, con el objetivo de seguir impulsando la competitividad de las empresas vascas a través del fortalecimiento de las competencias digitales de sus plantillas.

NudgeXperience en Bilbao: Evento de CX y Ciencias del Comportamiento

Dirigido a personas directivas y gerentes, responsables de Cx, profesionales de innovación y marketing

Innobideak Prestakuntza forma a tu equipo para competir en valor, no en precio

El 60% de las pymes en Euskadi innovan, pero la mayoría lo hace para reducir costes o mejorar calidad, sin generar una verdadera ventaja competitiva en el mercado. Sin embargo, la innovación no puede ser solo una herramienta para mantenerse en el presente, sino una estrategia para liderar el futuro....

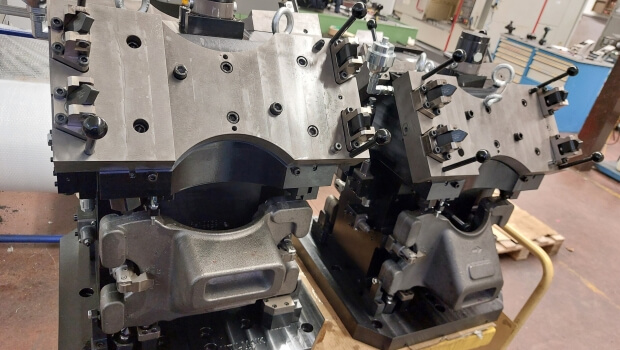

Utilmaik diseña utillajes industriales avanzados para optimizar la producción industrial

La empresa vizcaína combina innovación y conocimiento técnico para mejorar procesos de mecanizado en sectores clave como el transporte, la maquinaria pesada y la aeronáutica.