Nuevos materiales para aligerar las piezas de los robots industriales

La empresa guipuzcoana Branka Solutions crea piezas para robots con materiales ultraligeros que aportan una mayor eficiencia en los procesos productivos

La firma de Orio, Branka Solutions, está especializada en el desarrollo de nuevos materiales y en tecnologías autónomas marinas. Junto a Azti ha creado Itsasdrone, un dron marino fabricado en Euskadi. Pero sus conocimientos en robótica y nuevos materiales le han permitido adentrarse en el sector manufacturero desarrollando piezas más ligeras para robots industriales. Conversamos con Jon Lasa, Managing Director de Branka Solutions, una compañía con cinco empleados y ‘partners’ tecnológicos en el Reino Unido, Alemania, Francia y China.

¿A qué os dedicáis en Branka Solutions?

En Branka tenemos dos líneas de negocio. La primera se centra en soluciones tecnológicas basadas en materiales compuestos como los ‘composites’. El objetivo es integrar ingeniería y fabricación para aprovechar los puntos fuertes de los materiales compuestos y aplicarlos en múltiples sectores. En la parte de ingeniería nuestro ‘know-how’ es el aligeramiento de estructuras, los procesos aplicados a ‘composites’ y la fabricación basada en prototipos y series cortas. Integramos todo tipo de tecnologías y sistemas, y hacemos tanto productos propios como trabajos para terceros.

La segunda línea de negocio se basa en la tecnología autónoma y la robótica, sobre todo especializados en tecnología autónoma marina. Hemos realizado diferentes proyectos para automatizar procesos en el entorno marino, sea para investigación o para agilizar trabajos tediosos o repetitivos que se pueden optimizar mediante soluciones robóticas. En lo que se refiere a la robótica marina, aprovechamos nuestra propia capacidad de fabricación ‘in house’ en materiales compuestos para hacer la fabricación misma y también el montaje.

¿Cuál es vuestra aportación en el ámbito de la Industria 4.0?

Estamos empleando los materiales compuestos en las líneas productivas donde los procesos están automatizados en cierta manera, prestando especial atención a los robots. Creemos que crear piezas para robots con materiales ultraligeros aporta una mayor eficiencia en los procesos productivos de la industria manufacturera. Por ejemplo, si ponemos una pieza de fibra de carbono a un brazo antropomórfico que manipula piezas, al ser más ligera que las metálicas convencionales, podremos mejorar la velocidad, la repetitividad y la precisión. Aligerar su peso nos permite que un robot, en vez de hacer 20 movimientos al minuto, pueda hacer 25, lo que aumenta la efectividad de las líneas y su eficiencia. Aprovechamos las bondades de los materiales compuestos, sobre todo la fibra de carbono, para desarrollar y fabricar componentes que mejoren la productividad de las líneas robóticas.

La mayoría de las compañías que fabrican robots industriales comercializan piezas intercambiables estándar. Supongo que en vuestro caso se trata de una producción de piezas especiales a la carta, ¿verdad?

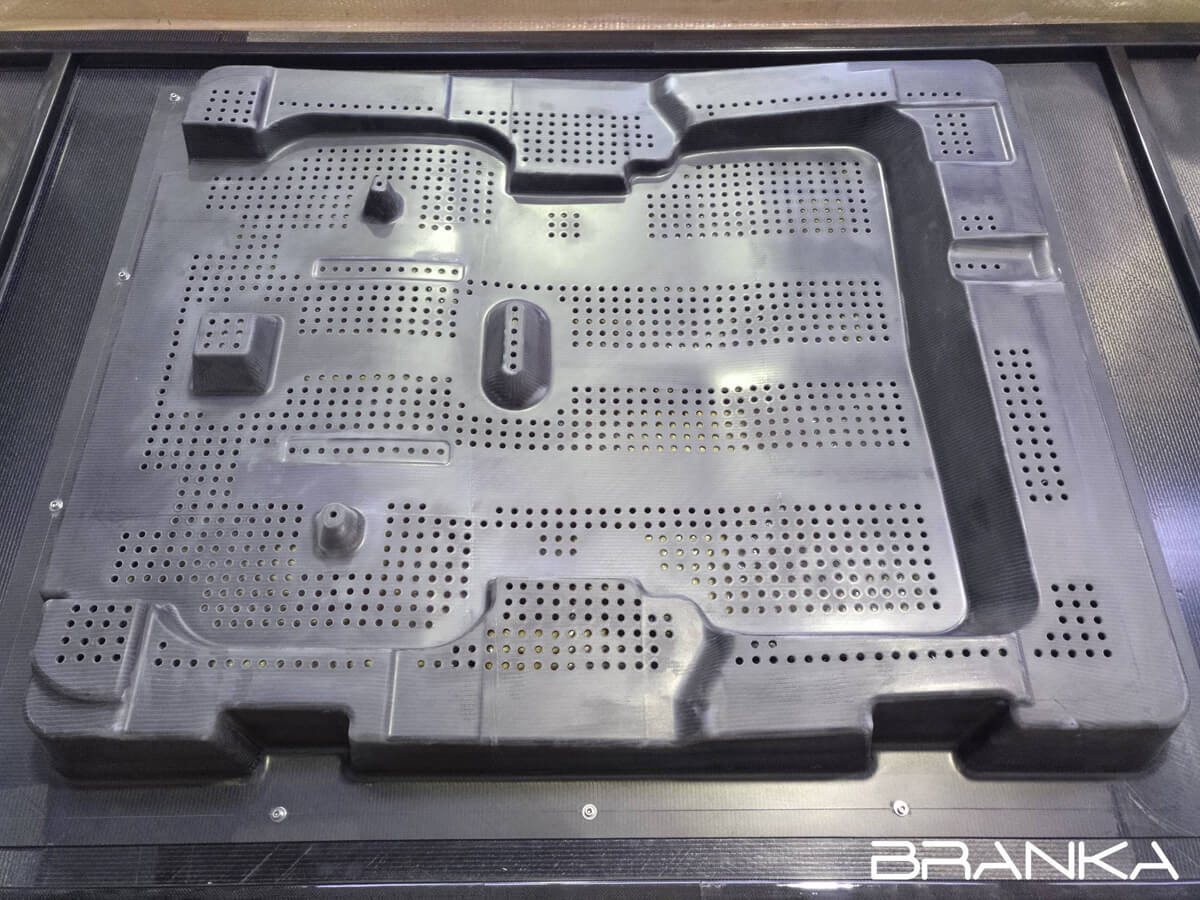

Sí, hacemos diseños a la carta, soluciones ‘ad hoc’ para cada aplicación. Nos centramos en dos ámbitos. Por una parte, somos proveedores de piezas que ya tienen su diseño y su funcionalidad definida, pero las optimizamos con otros materiales. Por otra parte, transformamos los propios procesos. Un ejemplo es el de una pieza que hemos desarrollado y que se acopla a un brazo antropomórfico comercial. Se trata de una cámara de aspiración por vacío que es capaz de coger mediante aspiración una pieza de gran tamaño, como una plancha metálica, y la deposita en otra zona de trabajo. El robot tiene amarrada una campana de vacío de fibra de carbono y por succión puede mover la plancha. Hasta ahora eran dos operarios los que la tenían que mover de forma manual. Esto solo se puede lograr gracias a la velocidad y la precisión que te da la ligereza de las piezas de carbono para robots industriales.

También empleáis tecnologías de fabricación aditiva en vuestros procesos.

Es un campo que seguimos muy de cerca y colaboramos con nuestros ‘partners’ de toda Europa porque la fabricación aditiva está avanzando tanto y tan rápido, que no disponemos de todas las máquinas porque son muy caras y no las podemos rentabilizar. Pero sí que hacemos muchas partes de nuestros desarrollos mediante fabricación aditiva, la integramos en nuestros productos y la empleamos para ingeniería inversa y prototipado. Hacemos fabricación aditiva en plástico, metales y ‘composites’. Hablamos de fabricación aditiva con calidades de pieza funcional final muy logradas. Cosas que hace 5 o 10 años eran impensables, hoy en día las trabajamos con bastante frecuencia. Son procesos cada vez más optimizados y seguimos muy de cerca los avances.

¿Por dónde crees que pueden ir los pasos en lo referente a los nuevos materiales aplicados a la Industria 4.0?

Es un campo que tiene mucho por recorrer y los nuevos materiales tienen unas propiedades que son completamente disruptivas, pero que no están del todo integradas en la industria. Tenemos un reto técnico de poder conseguir productos basados en grafeno u otro tipo de nanotecnologías que sean viables económicamente. La tecnología existe, con aplicaciones increíbles, pero lo que necesita la industria para un uso en masa es que sea técnica y económicamente viable. Debería de suceder algo similar a lo ocurrido con otras tecnologías, como la fabricación aditiva. Hace 20 años, hacer piezas por fabricación aditiva era muy caro y la calidad de la pieza no era muy buena, pero hoy en día, gracias entre otras cosas a que las patentes se han abierto, la tecnología ha avanzado tanto en calidad como en costes.

¿Cuáles son los retos que os habéis planteado en Branka Solutions?

Nos encontramos en una fase de internacionalización, sobre todo con la línea de robótica marina. Nuestro reto es consolidarnos a nivel internacional, convertirnos en un referente en el desarrollo de soluciones autónomas para aplicaciones marinas y seguir consolidándonos en el mercado de materiales compuestos a nivel nacional e internacional. Queremos avanzar en el día a día, pero lo más importante es el enfoque en el largo plazo y trabajar todos los días para llegar a donde quieras estar dentro de 5 o 10 años. Nuestro objetivo es concentrarnos en trabajar siempre para llegar a estas metas.

Noticias relacionadas

Mercanza: “Ayudamos al cliente a convertirse en un experto en la explotación de sus propios datos”

La firma ofrece soluciones y servicios que van más allá de la tradicional transformación digital, con el objetivo de impulsar la eficiencia y productividad de las empresas.

Biotz: «El acuerdo con Roca Salvatella une toda la cadena de valor de la innovación tecnológica»

La empresa guipuzcoana cierra una alianza con la catalana para potenciar su talento digital y ampliar su presencia en nuevos mercados internacionales.

Marijo Pagalday (Corporación Mondragon): “Nuestro objetivo es ofrecer una digitalización 360º que abarque toda la cadena de valor”

La División de Ingeniería y Servicios de la Corporación Mondragon está formada por 9 cooperativas autónomas pero coordinadas entre sí que generan de forma directa alrededor de 3.000 puestos de trabajo y una facturación de 300 millones de euros.

Alex Rayón (Brain & Code): “Tenemos que naturalizar la convivencia con las tecnologías móviles y la Inteligencia Artificial”

El CEO de la empresa que impulsa la educación tecnológica accesible ha participado en la jornada Digital Open Knowledge DOK, donde ha hablado de la transformación digital y la Inteligencia Artificial como acelerador de cambio.

YOiD: “Somos el equivalente digital a un usuario con el DNI en la mano y un boli para firmar”

La empresa vizcaína ofrece servicios de identificación digital a empresas para verificar, entre otros, identidad, edad del usuario, titularidad de una cuenta, así como firmar fehacientemente documentos.

Intralogistik: “Ayudamos a las empresas del sector industrial para que su gestión logística sea más eficaz y menos costosa”

La consultora vizcaína está especializada en servicios de diagnóstico, diseño soluciones, simulación e implantación en el ámbito de logística interna.

En su X aniversario, Runnea es reconocida en el ‘Awin Power 100’

Conversación con Jorge García Betanzos, CEO de la compañía, compartiendo sus reflexiones sobre esta década de crecimiento y aprendizaje en el sector del 'Marketing de Afiliación'.

NORAi: “La tecnología Business Intelligence supone una ventaja competitiva para las empresas”

La empresa donostiarra, constituida en el seno de la asesoría Fideslan, aborda el análisis de datos a través de herramientas BI para una toma de decisiones inmediata y contrastada.

Manex 4.0-HRE Automation recibe el galardón ‘Especialización estratégica’ en los Premios Toribio Echevarria 2024

La empresa está instalada, desde hace más de 40 años, en el Industrialdea Ibaitarte de Elgoibar, gestionado por Deba Bailarako Industrialdea, S.A.…

Worköholics: “Lo que nos diferencia como agencia es que creamos experiencias digitales”

Creada en 2009, la empresa está formada por un equipo de 30 personas que ofrece servicios transversales en las áreas del branding, la comunicación, el desarrollo del negocio digital y la creación de productos y digitalización de procesos.